手間を掛ける、技を活かす。

1、「人」が担う高精度

画像は、ピンクアイボリーの丸棒を「旋盤」で加工しているシーンです。

やや年季の入った旋盤で、コンピューター制御も搭載しておらず全ての操作を手で行います。それでも「0.01ミリ=10ミクロン」単位の精度で加工が可能です。

また金属と異なり木材は組成が均一でなく、加工物それぞれに「クセ」があります。この「クセ」に合わせて、削り具合を「眼」で確かめながら、刃物を送るスピードを微調整しています。

送りが早すぎればビビる!遅すぎれば焦げる!人間の感覚が一番!

2、あえて1ダース

の 非効率

木材は「温度、湿度」の変化により寸法が変化しやすい素材です。たとえその環境を一定に保っても、加工して形状が変わると「内部応力」という木材自体の力により、加工後の形状が徐々に変化してきます。

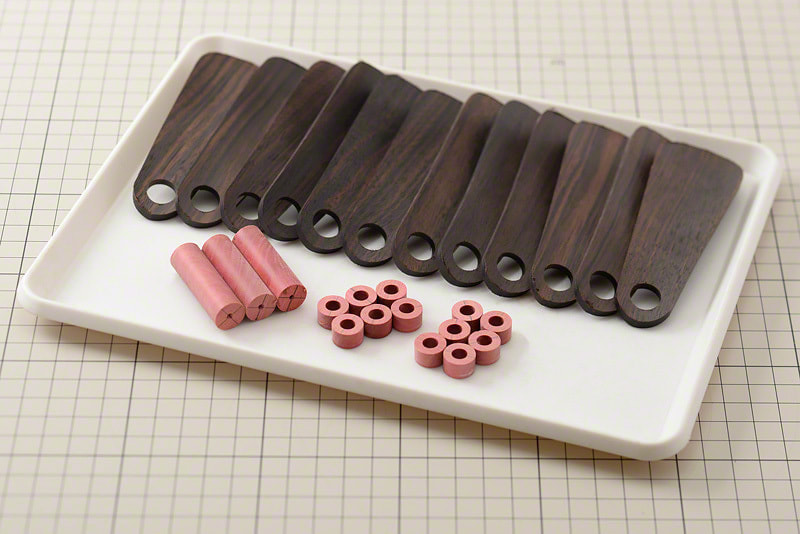

携帯靴べら「掌Shou」の場合は、コクタンに開けた穴が次第に「真円」から「楕円」に狂ってきます。いくら高精度の加工を施しても、時間が経ってしまえば、コクタンとピンクアイボリーの接合部に、大きな隙間ができてしまいます。

そこで、効率優先のために行ってきた100個単位の作業数を、「1ダース:12個」だけに限定し、木材が変形する前に一気に接合まで行います。少しでも隙間のない接合部を実現するための、「非効率」の選択です。

3、手が覚える 「磨き」の技

「これのどこが技なの?」と、動画をご覧の方は、きっと思われたでしょう。

ただ手が前後に動いているだけに見えますが、実はこれが「職人技」なのです。

この単純で簡単そうに見える動作の中には、いくつもの「チェック項目」が隠されています。「ヒビは入ってないか?、凹んでいる部分はないか?、端はダレていないか?何往復削ったか?...」

この多数のチェックを、削りながら「手」そのものが、ほぼ無意識に行っています。いわゆる「手が仕事を覚えている」状態で、もはや「頭」はあまり働いていません。数えきれない作業の繰り返しに耐え抜いた「プロ職人」だけが会得できる技です。

この靴べらをお手にした際には、その「キリッ」とした木肌に、職人の手に刻み込まれた技を実感していただけると自負しています。

4、七たび磨いて お手元へ

携帯靴べら「掌Shou」の表面は、7種の異なった粗さの研磨材で磨いています。

通常は5種の研磨材があれば十分に仕上げることが可能ですが、「コクタン」の場合、木材の色が濃く、研磨材の「不要な傷」が目立ちやすく、美観が損なわれます。

そこで私たちは、さらに2種を加え「7種」とし、磨きの作業をより細分化。

「削り過ぎ」や「不要な傷」を抑え、「よりスッキリ、よりシャープ」な仕上がりを実現しています。